Tras la entrada previa del blog dedicada a los tratamientos químicos por inmersión directa de piezas en un disolvente, ampliamos los tratamientos químicos con una nueva entrada dedicada ahora a los tratamientos químicos de mayor popularidad entre la comunidad de usuarios de impresoras 3D FFF, los tratamientos químicos por inmersión en atmosfera de vapor.

Nuevamente debemos reseñar las medidas de seguridad necesarias para realizar estos procedimientos, recordando que entre los posibles problemas a los que pueden dar lugar están la creación de nubes tóxicas, inflamables y/o explosivas, o provocar problemas de quemaduras o irritación en caso de contacto con la piel o las mucosas. La utilización de los productos químicos deberá realizarse siempre manteniendo unas precauciones mínimas de seguridad, y por supuesto, siguiendo las indicaciones del fabricante en aspectos como protección, prevención, ventilación de los espacios de uso, tratamientos en caso de accidente, eliminación del producto y sus residuos, etc.

Tras estas consideraciones, podemos pasar a describir estos procedimientos.

Tratamientos químicos por inmersión en atmosfera de vapor de un disolvente

Los materiales y productos empleados son análogos a los vistos anteriormente para losprocedimientos de inmersión directa, pero ahora la principal diferencia está en la forma de aplicación, que es como vapor (“Vapor Smoothing”). La pieza a tratar se introduce en una atmosfera cerrada rica en vapor del disolvente. La atmosfera se puede conseguir simplemente dejando que el disolvente se evapore a temperatura ambiente. De hecho, la mayoría de disolventes empleados son muy volátiles. Denominamos a estos procedimientos comotratamientos en frío.

Pero también se puede forzar la evaporación mediante el calentamiento del líquido, en lo que serían los tratamientos en caliente. Se consiguen así atmosferas más ricas en el disolvente y, por tanto, más agresivas, pero que aun así resultan mucho menos dañinas para la superficie de la pieza que los procedimientos de inmersión directa. Los tiempos de tratamiento ahora son mayores y, con ello, el control de la evolución del proceso y de sus resultados es más sencillo.

Misma pieza de ABS antes y después de ser sometida a un tratamiento superficial de pulido mediante vapor de acetona.

La principal desventaja se estos tratamientos es su forma se aplicación, puesto que se corresponde con un estado en el que los disolventes pueden resultar muy dañinos para la salud de las personas, esto es, en forma de nube o atmosfera tóxica y, que además, suelen seraltamente inflamables. Por ello deben ser confinados en recipientes cerrados que impidan que los gases nocivos escapen, a la vez que en el exterior de los mismos debe estar garantizada unaventilación suficiente.

A nivel profesional se han desarrollado cámaras cerradas especialmente diseñadas para aplicar estos tratamientos: estancas, con control de temperaturas y tiempos incorporado, ventiladores para homogeneizar el vapor, secado por aire a presión, extracción forzada para eliminar los gases de forma controlada, etc., a la vez que también empiezan a comercializarse versiones más simples aptas para un uso más doméstico.

A nivel amateur, aunque el procedimiento produzca resultados similares, la ejecución suele ser algo más arcaica, empleándose como recipientes resistentes a la acción del disolvente que se este empleando desde latas metálicas con sus tapas (similares a las usadas para la pintura industrial), frascos de cristal, envases tipo “táper” de polipropileno o HDPE, etc. En el interior se colocan soportes para que la pieza no toque el disolvente (metálicos o de madera) o bien algúnsistema para que esta quede suspendida (varillas, rejillas metálicas, etc.). Es fundamental que elrecipiente utilizado se pueda cerrar de manera estanca.

Para los tratamientos en frío se suele recurrir a recubrir las paredes interiores del recipiente con un material absorbente, como por ejemplo papel de cocina o una bayeta fina, con el fin defavorecer una mayor evaporación de disolvente y que esta se produzca mejor distribuida alrededor de la pieza. Hay que asegurarse de que tanto el líquido como los materiales impregnados en él no entran en contacto con la pieza, lo que podría arruinar la misma.

Cuando lo que se desea aplicar es un tratamiento en caliente, lo habitual es emplear comofuente de calor la propia base calefactora de la impresora 3D, colocando el recipiente sobre ella, pero hay quien propone desde utilizar ollas metálicas directamente sobre una placa de cocina, a los típicos recipientes con una resistencia incorporada, como las que se utilizan para calentar agua, cocer arroz, etc. o utilizar el clásico método del “Baño María” introduciendo en recipiente con la acetona dentro de un recipiente mayor con agua caliente. Hay hasta proyectos que utilizan humidificadores caseros de agua para construir vaporizadores de acetona.

En resumen, nuevamente nos encontramos ante multitud de procedimientos empíricos, de prueba error, en los que la experiencia nos irá confirmando, en función del material, forma, tamaño, etc. de nuestra pieza, cual es la mejor solución a emplear (qué método utilizar, que disolvente y que porcentajes de disolución en agua, qué temperaturas, cuánto tiempo, etc.).

Con esto damos por finalizadas las dos entradas que han estado dedicadas a los tratamientos químicos postimpresión que podemos realizar sobre impresiones realizadas con tecnología FFF.

Nos queda aún ver otros tratamientos como los pegados, sellados, galvanizados, pintados, etc. a los que dedicaremos nuestras próximas entradas.

Por DIMA3D

Nuevamente debemos reseñar las medidas de seguridad necesarias para realizar estos procedimientos, recordando que entre los posibles problemas a los que pueden dar lugar están la creación de nubes tóxicas, inflamables y/o explosivas, o provocar problemas de quemaduras o irritación en caso de contacto con la piel o las mucosas. La utilización de los productos químicos deberá realizarse siempre manteniendo unas precauciones mínimas de seguridad, y por supuesto, siguiendo las indicaciones del fabricante en aspectos como protección, prevención, ventilación de los espacios de uso, tratamientos en caso de accidente, eliminación del producto y sus residuos, etc.

Tras estas consideraciones, podemos pasar a describir estos procedimientos.

Tratamientos químicos por inmersión en atmosfera de vapor de un disolvente

Los materiales y productos empleados son análogos a los vistos anteriormente para losprocedimientos de inmersión directa, pero ahora la principal diferencia está en la forma de aplicación, que es como vapor (“Vapor Smoothing”). La pieza a tratar se introduce en una atmosfera cerrada rica en vapor del disolvente. La atmosfera se puede conseguir simplemente dejando que el disolvente se evapore a temperatura ambiente. De hecho, la mayoría de disolventes empleados son muy volátiles. Denominamos a estos procedimientos comotratamientos en frío.

Pero también se puede forzar la evaporación mediante el calentamiento del líquido, en lo que serían los tratamientos en caliente. Se consiguen así atmosferas más ricas en el disolvente y, por tanto, más agresivas, pero que aun así resultan mucho menos dañinas para la superficie de la pieza que los procedimientos de inmersión directa. Los tiempos de tratamiento ahora son mayores y, con ello, el control de la evolución del proceso y de sus resultados es más sencillo.

Misma pieza de ABS antes y después de ser sometida a un tratamiento superficial de pulido mediante vapor de acetona.

Pieza de PLA no tratada (a la izquierda) frente a otra tratada con vapor de DCM (Fuente: thingiverse.com)

La principal desventaja se estos tratamientos es su forma se aplicación, puesto que se corresponde con un estado en el que los disolventes pueden resultar muy dañinos para la salud de las personas, esto es, en forma de nube o atmosfera tóxica y, que además, suelen seraltamente inflamables. Por ello deben ser confinados en recipientes cerrados que impidan que los gases nocivos escapen, a la vez que en el exterior de los mismos debe estar garantizada unaventilación suficiente.

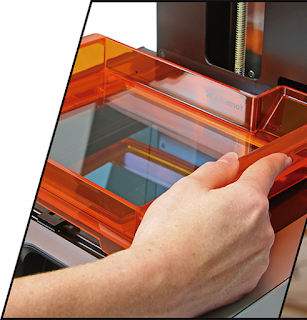

A nivel profesional se han desarrollado cámaras cerradas especialmente diseñadas para aplicar estos tratamientos: estancas, con control de temperaturas y tiempos incorporado, ventiladores para homogeneizar el vapor, secado por aire a presión, extracción forzada para eliminar los gases de forma controlada, etc., a la vez que también empiezan a comercializarse versiones más simples aptas para un uso más doméstico.

Estación profesional de suavizado Finishing Touch de Stratasys para piezas impresas con tecnología FFF (fuente:stratasys.com)

Varios modelos de cámaras comerciales para tratamientos con vapor de acetona (Fuente – 3dfinisher.com ymagicbox)

A nivel amateur, aunque el procedimiento produzca resultados similares, la ejecución suele ser algo más arcaica, empleándose como recipientes resistentes a la acción del disolvente que se este empleando desde latas metálicas con sus tapas (similares a las usadas para la pintura industrial), frascos de cristal, envases tipo “táper” de polipropileno o HDPE, etc. En el interior se colocan soportes para que la pieza no toque el disolvente (metálicos o de madera) o bien algúnsistema para que esta quede suspendida (varillas, rejillas metálicas, etc.). Es fundamental que elrecipiente utilizado se pueda cerrar de manera estanca.

Para los tratamientos en frío se suele recurrir a recubrir las paredes interiores del recipiente con un material absorbente, como por ejemplo papel de cocina o una bayeta fina, con el fin defavorecer una mayor evaporación de disolvente y que esta se produzca mejor distribuida alrededor de la pieza. Hay que asegurarse de que tanto el líquido como los materiales impregnados en él no entran en contacto con la pieza, lo que podría arruinar la misma.

Tratamiento en frio con acetona de una pieza de ABS (Fuente – Youtube “TIP: Shiny Ceramic-like ABS parts with Acetone and Metal Can” Airwolf 3D)

Cuando lo que se desea aplicar es un tratamiento en caliente, lo habitual es emplear comofuente de calor la propia base calefactora de la impresora 3D, colocando el recipiente sobre ella, pero hay quien propone desde utilizar ollas metálicas directamente sobre una placa de cocina, a los típicos recipientes con una resistencia incorporada, como las que se utilizan para calentar agua, cocer arroz, etc. o utilizar el clásico método del “Baño María” introduciendo en recipiente con la acetona dentro de un recipiente mayor con agua caliente. Hay hasta proyectos que utilizan humidificadores caseros de agua para construir vaporizadores de acetona.

Uso de pequeña arrocera para realizar el tratamiento de piezas de ABS con acetona (Fuente: soliforum.com) frente al uso de un recipiente sometido a un “Baño María” (Fuente: instructables.com)

Vaporizador casero de acetona mediante ultrasonidos (Fuente: instructables.com)

En resumen, nuevamente nos encontramos ante multitud de procedimientos empíricos, de prueba error, en los que la experiencia nos irá confirmando, en función del material, forma, tamaño, etc. de nuestra pieza, cual es la mejor solución a emplear (qué método utilizar, que disolvente y que porcentajes de disolución en agua, qué temperaturas, cuánto tiempo, etc.).

Con esto damos por finalizadas las dos entradas que han estado dedicadas a los tratamientos químicos postimpresión que podemos realizar sobre impresiones realizadas con tecnología FFF.

Nos queda aún ver otros tratamientos como los pegados, sellados, galvanizados, pintados, etc. a los que dedicaremos nuestras próximas entradas.

Por DIMA3D

Puedes ver Más

Conocenos Más