Análisis de XTC-3D,

La tecnología FDM en la impresión 3D nos ha dado muchas alegrías, pero según qué casos es posible que las tipicas estrías causadas por las capas de plastico no acaben de convencernos. Para solucionar este detalle, la acetona ha sido de gran ayuda para materiales como el ABS, pero sin embargo, este material no produce este efecto en piezas impresas en PLA. Para este tipo de materiales, a día de hoy contamos con productos como XTC-3D, una resina que quiere ser de ayuda en casi cualquier tipo de material, teniendo como objetivo el dejar nuetras impresiones con un acabado alisado, y que hoy vamos a probar en las instalaciones de Createc 3D.XTC-3D es una resina epoxy que, aplicada con una pequeña brocha o pincel, funciona como una capa de recubrimiento en piezas impresas 3D para conseguir un alisado y, según sus creadores, una mayor resistencia. Claramente, una de las primeras preguntas que debería rondarnos ante este producto en qué de material podemos aplicarlo. Y aquí deberíamos empezar destacando una de sus mejores características: según sus especificaciones, podemos usar esta resina con PLA, ABS, Laywoo, Laybrick o polvo, junto a otros materiales rigidos, como EPS, EPMD o espuma de uretano.

- Líquido A (resina).

- Líquido B (endurecedor).

- Una taza de medición.

- Un palo de mezcla.

- Un pincel de impresión.

Nuestra idea era hacer un un test del acabado que nos proporciona XTC-3D, así que hemos impreso un pieza en PLA negro, en concreto el ya famoso casco destrozado de Darth Vader que hemos visto en los primeros videos del séptimo episodio de Star Wars. Pero además, con la idea de ver cómo funciona en otros materiales, hemos optado por un pulpo de filaflex, un cohete de ABS y la empuñadura de una pistola en PLA que imita un acabado en madera.

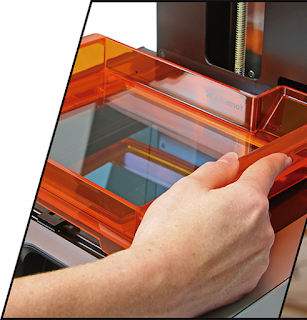

Para llevar esto a cabo, el pack del producto incluye dos líquidos distintos, A y B, los cuales se mezclan en una proporción 2:1 respectivamente para conseguir el producto final. Su aplicación no tiene mucho misterio, ya que basta con extender dicha mezcla de forma uniforme a lo largo de la pieza, aunque gracias a que el producto es autonivelante no deberemos preocuparnos en exceso pensando si hemos aplicado la misma cantidad en todas las caras. Un primer paso bastante sencillo que no nos llevará más de 5 minutos minutos, dependiendo obviamente de la extension de la pieza. Lo que nos toca después es el tiempo de cura, algo que se extenderá alrededor de cuatro horas según masa y temperatura y que, en teoría, dejará un acabado duro y resistente al impacto. Eso sí, cabe aconsejar tener cuidado con la superficie en la que vamos a dejar apoyadas las piezas impresas con el líquido aplicado, ya que durante el secado es posible que queden adheridas.

Tras esperar unas 2 horas en nuestro caso, el salto tras la aplicación del material salta a la vista. En el caso de la pieza negra en PLA, las estrías se ha reducido considerablemente, dejando la superficie suavizada y con un acabado brillo (perfecto en este caso para el casco de Darth Vader), algo que no podríamos conseguir con acetona. En el caso del PLA que imita la madera, el acabado simula un barnizado brillo, aunque no consigue alisar de la misma manera las rugosidades propias de las diferentes capas. Quizá, en el caso del filaflex solo se haya mejorado su resistencia y efecto brillo, ya que no se se ha conseguido alisar la pieza de la misma manera. Quizá algo que debamos tener en cuenta a la hora de aplicar este material sobre filaflex es que, en nuestro caso, hemos notado que la elasticidad de la pieza se ha visto algo reducida.

Para nosotros, dada su facilidad de uso (siguiendo siempre las instrucciones y normas de seguridad), mayor versatilidad para ser usado en una amplia gama de materiales y su buen acabado, nos parece una genial alternativa frente a otros productos como la acetona para alisar nuetras impresiones y dejarle este tipo de acabados, eso sí, no debemos olvidar que si no queremos dejar este efecto brillo la solución pasa por pasar una lija no demasiado agresiva tras el secado del producto. Una forma sencilla para conseguir un acabado más depurado en nuestras creaciones.

Puedes ver Más

Conocenos Más

Puedes ver Más

Conocenos Más